Молодой ученый ГГТУ им.П.О.Сухого - делегат II съезда ученых Республики Беларусь

Прусенко Иван Николаевич окончил Гомельский государственный технический университет имени П.О.Сухого по специальности «Машины и технология литейного производства» в 2012 году, в 2013 году получил степень магистра технических наук по специальности «Металлургия», с 2013 по 2015 гг. работал ассистентом на кафедре «Металлургия и технологии обработки материалов», в 2015 г. поступил в аспирантуру по специальности «Литейное производство» и в данный момент является аспирантом очной формы обучения. Принимает участие в научно-исследовательских работах по госбюджетным темам, является обладателем аспирантского гранта, входит в Совет молодых ученых университета, курирует работу студентов в учебно-исследовательской лаборатории металлургических процессов.

Заниматься научно-исследовательской деятельностью начал в студенческие годы: участвовал в научно-исследовательских работах, выполняемых по прямым договором с предприятиями, в конкурсе научно-исследовательских работ студентов, конференциях, олимпиадах. Научные исследования для меня всегда были интересны и поэтому после получения высшего образования поступил в магистратуру. В период обучения в магистратуре прошел двухмесячную стажировку в Москве в НИТУ «МИСиС», где ознакомился с современными литейными технологиями, оборудованием, САМ, САЕ программами. В НИТУ «МИСиС» впервые открыл для себя аддитивные технологии и приобрел опыт работы на 3D принтерах. При этом ознакомился с технологиями 3D печати не только из пластика (технологии FFF, SLA), но и из огнеупорных материалов, используемых в литейном производстве (ZCast), что позволяет изготавливать литейные формы для последующей заливки цветных металлов и сплавов без дополнительных затрат на изготовление модельной оснастки.

Кроме этого, имеющаяся научно-исследовательская база НИТУ «МИСиС» позволила провести запланированные экспериментальные исследования, которые легли в основу магистерской диссертации.

После получения степени магистра технических наук работал преподавателем кафедры «МиТОМ», параллельно совмещая работу с научно-исследовательской деятельностью, связанной с обеспечением и стабилизацией качества отливок, в частности внутренних поверхностей, которые формируются литейными стержнями из химически твердеющих смесей. Выбранная область исследования в данный момент является темой диссертации на соискание степени кандидата технических наук. Это тема весьма актуальна, так как для большинства литейных предприятий нашей страны ставятся задачи модернизации стержневых технологий, а также стержневых смесей, направленные на обеспечение качества отливок. Следует заметить, что интенсивное развитие рынка связующих материалов и технологий изготовления литейных стержней ставит достаточно сложную задачу их выбора и внедрения перед специалистами литейного производства. В своем большинстве это материалы и технологии зарубежного производства. При этом остро ощущается нехватка данных о влиянии этих материалов и технологий на качество отливок, экологию, свойства формовочных смесей, экономические показатели и др. Кроме этого, в ходе изучения вопросов выбранной тематики выяснено, что в теории и практике литейного производства отсутствует полное систематизированное рассмотрение вопросов управления качеством внутренних поверхностей отливок. В частности, нет четкого определения критериев качества внутренних поверхностей отливок, не установлена комплексная взаимосвязь между параметрами качества внутренних поверхностей отливок и критериями, формирующими стабильность протекания физико-химических процессов в зоне контакта металл-литейный стержень.

В этом смысле, работа в выбранном направлении имеет весомое научное и практическое значение.

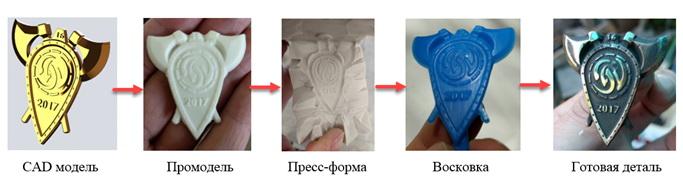

Кроме научно-исследовательской деятельности по теме диссертации работаю со студентами, испытывающими интерес к исследовательской деятельности. Работа ведется в учебно-исследовательской лаборатории, где разрабатываем способы и технологии получения высокоточных художественных отливок, которые в настоящее время востребованы и актуальны. Для их изготовления используется целый комплекс высокотехнологического оборудования (5 координационная гравировально-фрезерная установка с ЧПУ Roland MDX40a, 3D принтер Mass Portal Pharaon XD30), которые позволяют изготовить модельную оснастку для изготовления отливки с точностью до 10 мкм из пластика (3D принтер), дерева, воска, оргстекла, алюминия (3D фрезер) по трехмерной модели, выполненной в CAD программе. При этом натуральное прототипирование моделей осуществляется на основе 3D проектирования с отсутствием классических бумажных чертежей.

Для плавки и заливки применяется высокочастотная индукционная печь с регулируемой газовой средой Indutherm VC650V, которая предназначена для синтезирования высококачественных черных, цветных сплавов с последующим получением филигранных отливок с минимальной толщиной стенки равной толщине человеческого волоса. При этом качество получаемых отливок регулируется обработкой расплава вакуумом, инертным газом, вибрацией в процессе плавки и заливки.

Не так давно в нашу лабораторию обратились студенты, которые участвовали в организации мотофестиваля в честь шестнадцатилетия гомельского байк-клуба «Стальные ветра», с просьбой о помощи в разработке образцов сувенирного значка. В этой связи была проделана работа, которая обеспечивала получение заданной отливки с высокой геометрической, размерной точностью и отсутствием дефектов по сравнительно новой технологии Эстрих-процесс.

Хочу заметить, что подобная учебно-исследовательская работа предполагает знание у студентов литейных технологий, умение проектирования в CAD, CAM, CAE программах, умение работы на современном оборудовании и позволяет закрепить теоретический материал, полученный на занятиях, приобрести практический опыт изготовления отливок.

- <<< Вернуться назад

- Нашли ошибку? Выделите ее и нажмите CTRL+Enter